当社の強み

板厚12mmのS45Cをプレスで打ち抜き加工します

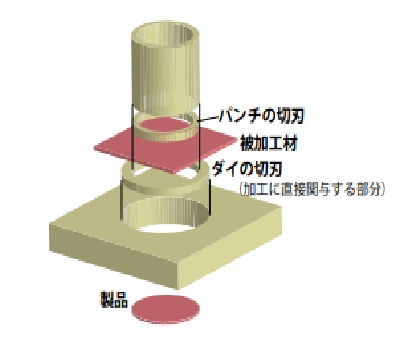

①板厚12mmをプレスで打ち抜き加工します

|

当社は、一般的に6~8mmが限界とされる厚板プレス加工において、最大12mmまでの打ち抜きを実現しています。厚板部品をプレスで加工することで、レーザーや切削に比べて大幅なコスト削減とリードタイム短縮が可能です。さらに歪みを抑えた高精度加工により、後工程の手直しも最小限に抑制。お客様の生産効率向上とコスト競争力強化に貢献します。 |

②月産200万ショットの量産体制

|

当社は月産200万ショットを可能とする量産体制を整備し、大ロットでも安定した品質を確保しています。生産ラインの自動化と一部無人運転により、人為的なばらつきを排除。長時間の連続稼働でも安定した精度を維持できます。徹底した品質管理と効率的な生産システムにより、お客様に安心してお任せいただける体制を構築しています。 |

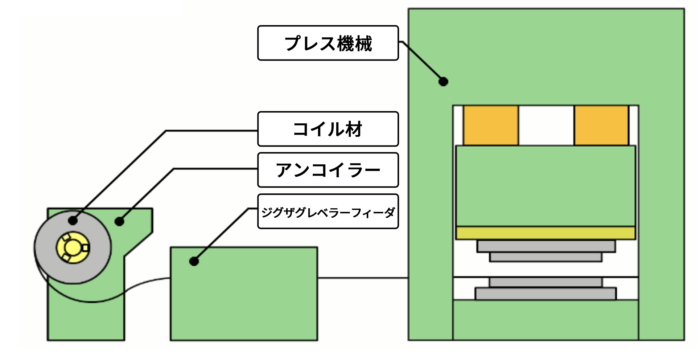

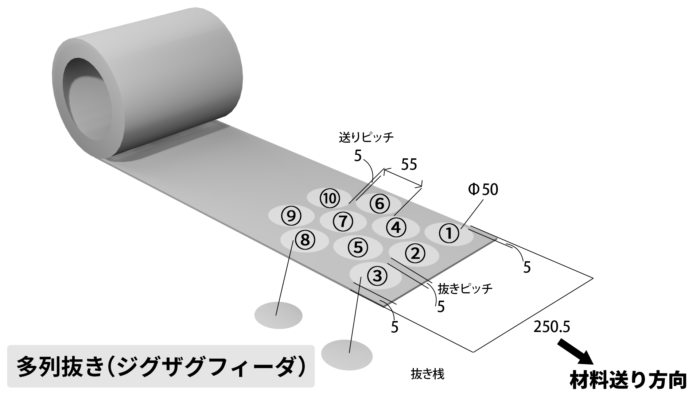

③ジグザクレベラーフィーダでコストダウン

|

当社はジグザグレベラーフィーダを活用し、材料の無駄を最小限に抑えた効率的な加工を実現しています。他社では困難なレベラーへのプログラミングによる千鳥加工のピッチ調整にも対応可能で、最大7%の歩留り向上を達成。材料費の削減はもちろん、廃材処理コストの低減にも直結します。お客様にとって大幅なコストダウンと安定供給を実現できるのが当社の強みです。 |

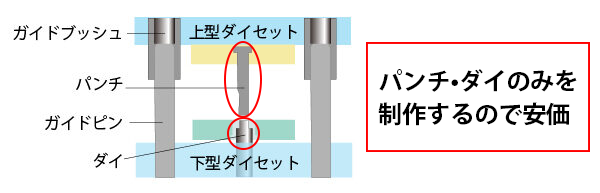

④パンチ・ダイ入替方式で金型が安価

|

当社では金型の製作において、独自のパンチ・ダイ入れ替え方式を採用しています。一般的な方法ではダイセットの製作が必要となり費用がかさみますが、当社ではダイセットを製作せず、必要なパンチとダイのみを交換することで対応。これにより初期投資を大幅に抑え、他社に比べ安価な金型提供が可能です。コスト削減とスピーディーな立ち上げを実現し、お客様の負担を軽減します。 |