③ジグザグフィーダでコストダウン

ジグザクレベラーフィーダにてコストダウン

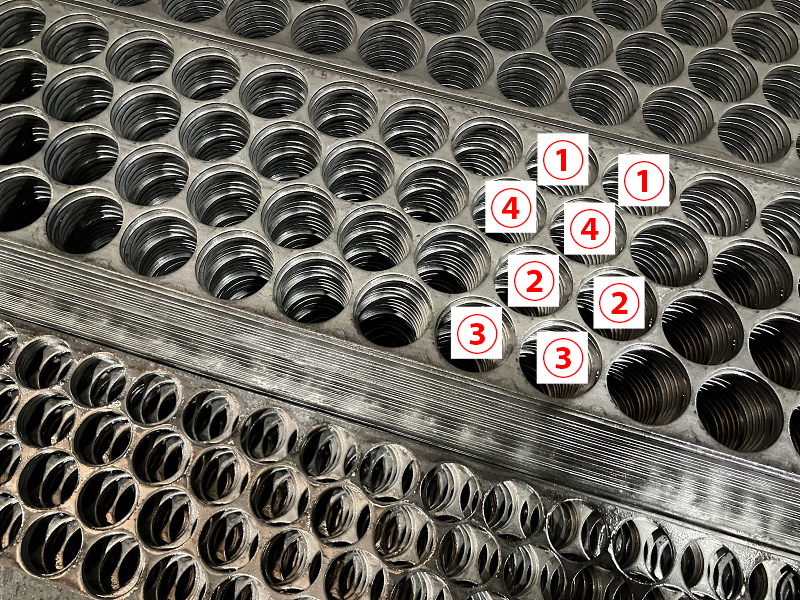

弊社ではメイン設備の厚板プレス打ち抜き加工ラインの3ライン

(500tプレスライン1基、150tプレスライン2基)に、

ジグザグフィーダで自動加工をしておりますので、

材料費が最大で7%のコストダウンを実現でき、

コンパウンド加工で平面度の高い厚板プレス打ち抜き加工品ができます。

ジグザクレベラーフィーダとは?

レベラーフィーダとは、トイレットペーパー上に巻かれた金属のコイル材を、

レベラー(平らに矯正)しながら、プレス加工機にフィード(供給する)装置の事です、

一般的なレベラーフィーダですと、一列ずつ製品をプレス加工するように、

単列でプレス機械にフィードします。

ジグザグフィーダですと、下記の比較のように、

千鳥加工するように並列でプレス機械に供給します。

弊社のように大型の厚板プレス加工品を取り扱うと、製品1つに必要な材料費も大きくなるので、

可能な限り歩留り向上をさせて厚板プレス打ち抜き加工をします。

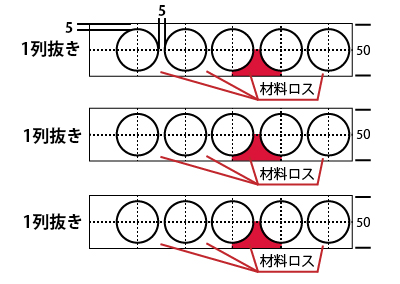

1列送りフィーダとジグザグフィーダの比較

・生産条件は、外径Φ40mmを厚板プレス打ち抜き加工。板厚5mm、送りピッチ5mm、抜きサン5mm

1列送りフィーダで1列抜き 15枚を生産 |

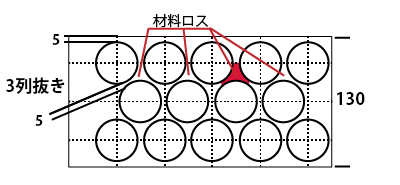

ジグザグフィーダで3列抜き 15枚を生産 |

|

|

|

ジグザクレベラーフィーダで厚板プレス打ち抜き加工をすると、

赤い部分の材料ロス少なくなり、材料を大幅に節約できます。

ジグザクレベラーフィーダのメリット

1列送りフィーダ1列抜きで外径Φ40を15枚、厚板プレス打ち抜き加工すると巾50mm

長さ675mmの材料が必要になる。

ジグザグフィーダ3列抜きで外径Φ40を15枚、厚板プレス打ち抜き加工すると巾130mm×長さ240mmの材料が必要になる。

計算上では、最大7%程度の歩留りの向上が期待できます。

また、上の図のように、厚板プレス打ち抜き加工で量産加工をすると、

1列抜きと多列抜きでは、同じ長さの材料から生産数量が多列抜きの方が多くなるので、

材料交換の手間も少なくなり、生産効率が上昇するのでコスト面で有利に働きます。

・1列送りフィーダだと、50巾の材料を何回も厚板プレス打ち抜き機械に入れ替えが必要。

・ジグザグフィーダだと、130巾の材料を1回だけ厚板プレス打ち抜き機械の入れるだけ。

材料巾を細くでき、材料ロスも少なくできる

通常の順送りレベラーフィーダで1列送りにすると、形状により歩留まりに限界がありますが

当社ではジグザグフィーダで多列抜きにすることで最大7%の歩留まりの向上が見込まれます。

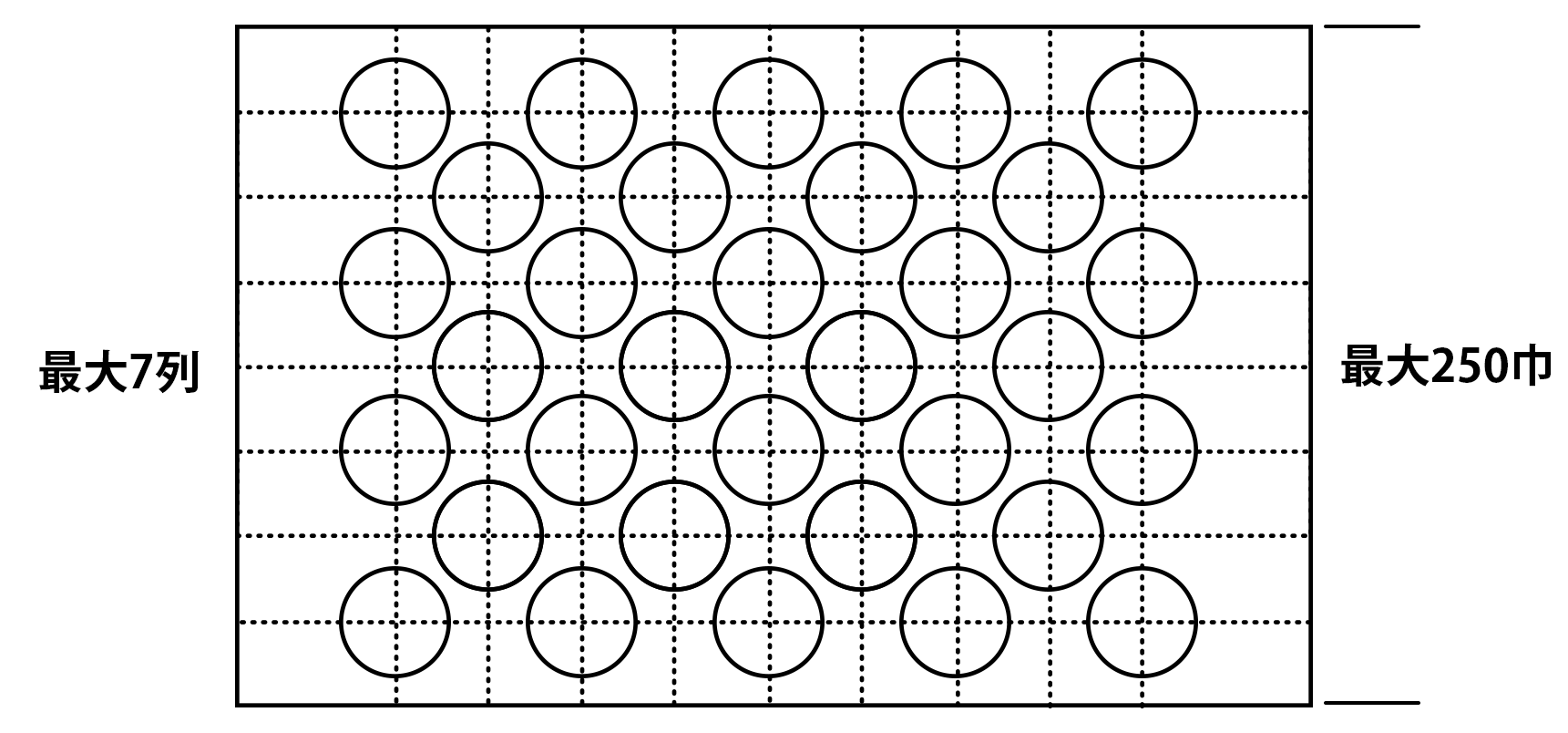

また、当社のジグザグレベラーフィーダでは最大で250巾、7列抜きで加工できることで、

1列で抜き加工をするよりも加工時間が長くなり、材料の交換にかかる時間を省略することができ、

わずかですが歩留りも向上することになります。

細巾の材料を使用するとコイルが倒れやすくなりますが、

当社のように多列で抜き加工をすると太巾の材料を使用することができ、

作業の安全性も担保しやすくなります。

・ジグザグフィーダで厚板プレス打ち抜き加工をすると、最大で250巾、7列抜きまで加工できるので材料交換の手間が少なくすみます。