厚板プレス抜き加工

コンゴーの厚板プレス抜き加工

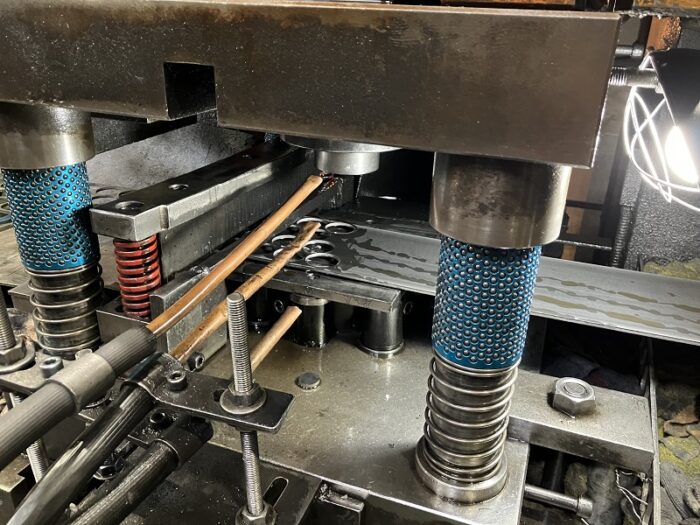

500tプレス板厚10mmの連続ブランキング

当社は大阪府堺市に拠点を置き、厚板プレス打ち抜き加工による量産を強みとする金属加工メーカーです。長年培った高精度のプレス加工技術に加え、近年は厚板レーザー加工による小ロット対応にも注力し、試作・短納期・少量生産のご依頼にも柔軟に対応できる体制を整えています。

また、S45C・SCM435・SS400・SPHCなどの特殊鋼を板厚6mm以上で常時在庫し、独自の仕入れルートによる安定供給を実現。これにより、材料調達から加工・納品までスピーディーに対応可能です。

「大阪で厚板レーザー加工を依頼したい」「堺市で小ロット対応できる加工業者を探している」といったお客様に最適なソリューションを提供し、厚板レーザー加工・厚板プレス加工・特殊鋼対応の分野で地域密着型のものづくりを展開しております。

500tプレスによる厚板12mmプレス打ち抜き加工|量産コスト最大7%削減

当社は、板厚1~12mmまでの厚板プレス打ち抜き加工 を得意とし、

(板厚6mm以上の量産加工が得意です)

500tプレスを中心にした自動化ラインで大量生産に対応しています。

対応板厚

1mm〜12mmの厚板プレス打ち抜き加工

S45C・S55C・SCM435・SK5・SPHC・ss400

などの厚板プレス打ち抜き加工に多数実績あり

プレス加工の強み

1. コストを最大7%削減する量産ライン

NCジグザクレベラーでの自動打ち抜きラインにより、

通常加工よりNCレベラーによる適切なレイアウトで

最大7%コストダウンを実現。

2. 寸法精度・平面度の安定した品質

厚板打ち抜き精度や平面度(ソリ・ヒネリを抑えた)の高い打ち抜き加工できる

コンパウンド金型構造や高剛性で安定して量産対応をします。

3. 自動車部品・建築資材の量産に実績

厚板ワッシャー、板ナット、ブラケットなど、

月産数万点規模の生産を行っています。

4.完成部品にまで対応

特殊鋼に必要とさせる部品強度を実現するための、

熱処理工程や、タップや機械加工、メッキ工程も協力工場との連携で実現。

完成部品としてご提供できます。

5.大型のプレス打ち抜き加工が可能

最大サイズ外径Φ200mmまでの加工が可能です。

加工製品例

-

厚板ワッシャー(3〜12mm)

-

板ナット(6〜12mm)

-

厚板スペーサー

-

ブラケット部品

-

打ち抜きプレート

厚板の特殊鋼とは?

当社では、SPHCやSS400となどの普通鋼の取り扱いもございますが、

社内の加工の70%がS45CやSCM435といった「特殊鋼」になります。

長年の信頼できる仕入れ先があるので、他社では取扱いの難しい、S45CやSCM435などの

特殊鋼の厚板も可能な限り常時在庫をしております。

金属の材料に「金型」を押し付けて成形する塑性加工の代表的な加工方法です。当社でもプレス工程は自動化が進んでおり、容易に「大量生産」の対応ができます。

当社の厚板プレス加工では、厚板のコンパウンド金型で、1工程で打ち抜き加工することで、平面度の高い厚板プレス加工品を量産対応することができます。最大で12mmまで厚板プレス打ち抜き加工で対応できます。

厚板プレス加工のメリット・デメリット

| メリット | デメリット |

| 加工費用が安価 | イニシャルコストが高い(金型が必要) |

| 生産効率が高い(加工速度が早い) | 生産ロットが少ない場合には不向き |

厚板プレス抜き加工と他の加工方法との違い

厚板プレス抜き加工と厚板レーザー加工との違い

レーザー加工と厚板プレス抜き加工の最大の違いは、加工スピードにあり。プレス抜き加工の方が加工費用は安価な点にあります。板厚や大きさによりプレス抜き加工には限界がありますが、板厚12mmまでの量産加工であれば、圧倒的にプレス抜き加工がコスト面で有利です。

レーザー加工とは

レーザー光を照射して金属を溶かすことで、切断や穴あけ加工をします。加工中に材料に応力が加わることがなく変形が少ないため近年は急速に広まってきています。最大で25mm程度まで切断できます。

厚板プレス抜き加工とレーザー加工のメリット・デメリット

| メリット | デメリット |

| 仕上りがきれい | 極厚板には不向き |

| イニシャルコストがいらない(金型不要) | 加工スピードが遅い |

厚板プレス抜き加工とプラズマ加工との違い

プラズマ加工と厚板プレス抜き加工との最大の違いは、加工スピードと仕上がりの差にあります。36mm程度まで切断でき、加工スピードも比較的速いですが、後工程が必要になる場合も多く、コスト面でプレス抜き加工が有利です。

プラズマ加工とは

プラズマ加工は高温のプラズマを熱源として加工するので、切断の加工スピードが速い。また、切断面の変形などが少なく、ステンレスなどの通電可能なものなら切断できます。最大で36mmまで切断できます。

厚板プレス抜き加工とプラズマ加工のメリット・デメリット

| メリット | デメリット |

| 加工が早い | 仕上げが課題あり |

| ランニングコストが低い | スラグ(金属くず)がでる |

厚板プレス抜き加工とガス溶断の違い

ガス溶断と厚板プレス抜き加工の最大の違いは、仕上がりの差です。100mm程まで切断できるので、他の選択肢がない場合も多いですが、ガス溶断は黒い焼けつきが避けられず。仕上げの面では厚板プレス抜き加工が圧倒的に有利です。

ガス溶断とは

ガスバーナーの炎で熱した鋼材に酸素を吹き付けて切断する加工方法です。火力や加工速度や手順など作業者の経験と勘により仕上がり差が出ますが、かなりの厚板も加工でき費用も安価な加工方法です。

最大で100mm程度まで加工可能です。

厚板プレス抜き加工とガス溶断のメリット・デメリット

| メリット | デメリット |

| 比較的にコストが安価 | 仕上がりに課題が多い |

| 100mm程度まで切断できる | 作業者により精度のバラツキがでる |

厚板プレス抜き加工と丸棒切断の違い

丸棒切断と厚板プレス抜き加工の最大の違いは、コスト面にあります。厚みの精度よく安価に切断するのは丸棒切断が有利ですが、プレス向けの材料の方が価格が安く、後工程に穴あけが必要な場合はプレス抜き加工が有利になります。

丸棒切断とは

専用のプレス切断機や丸鋸切断機などで丸棒を精度よく切断する方法です。鍛造加工メーカーや鋼材業者がよく行う加工方法です。安価に厚み精度よく加工できます。製品形状により穴あけが必要な場合は、穴あけ工程は必要になります。

厚板プレス抜き加工と丸棒切断のメリット・デメリット

| メリット | デメリット |

| Φ100程度まで丸棒を切断できる | 丸棒の径のバラツキが大きい |

| 厚みの精度が高い | 穴あけが必要ならば追加工程が必要 |