厚板プレス加工のコンパウンド金型構造

厚板プレス加工のコンパウンド金型構造

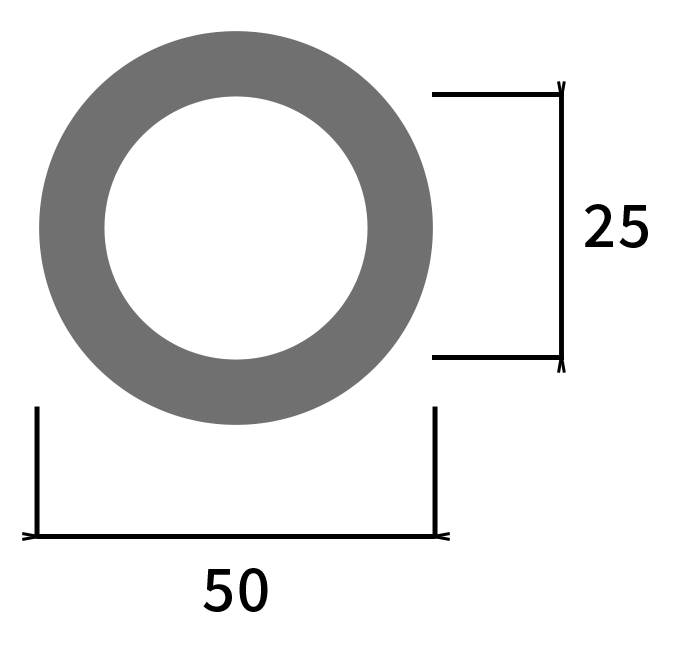

・コンパウンド金型で外径50mm、内径25mm、板厚5mmの製品を

クリアランス片側が板厚の10%で厚板プレス加工をすると

・外径 50mm - 1mm = 49mm(クリアランス 片側 0.5+0.5)

・内径 25mm - 1mm = 26mm(クリアランス 片側 0.5+0.5)

のサイズの金型を製作することになります。

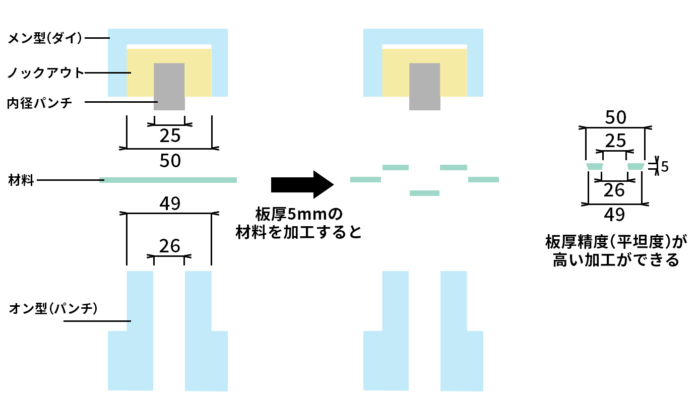

コンパウンド(総抜き金型構造)

コンパウンド(総抜き)金型はなぜ平面度が高いのか

・弊社で良くご相談頂く内容で「順送り加工で厚板プレス加工をしているが、

板厚のソリが問題になっているので改善したい。」とおっしゃられます。

・コンパウンド(総抜き)金型で厚板プレス加工をすると、

プレス機械の上下運動に合わせて、ノックアウトも上下運動をすることで、

ノックアウトとオン型パンチに材料が挟まれてプレス加工をされるので、

送り抜き金型や外径・内径を別工程でプレス加工するよりも、

板厚のソリやヒネリの少ない平坦度の高い加工ができます。

ソリ・ヒネリがが発生する加工方法とは?

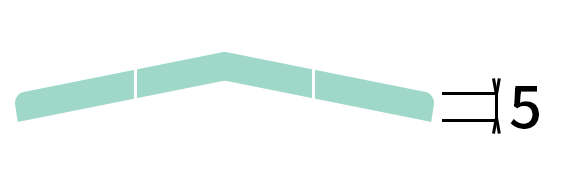

送り抜き金型や外径・内径の2工程の穴あけ金型でプレス打ち抜き加工をすると、

どちらも基本は単純な穴あけ金型構造になるので、

板厚を平坦に保つための構造にできないので、

ソリ・ヒネリがコンパウンド金型にくらべると大きくなります。

簡単に申し上げると、厚板プレス加工される製品が金型の内部で上下に挟まれているので、

材料の平面度を保持したまま厚板プレス打ち抜き加工をできる事になります。

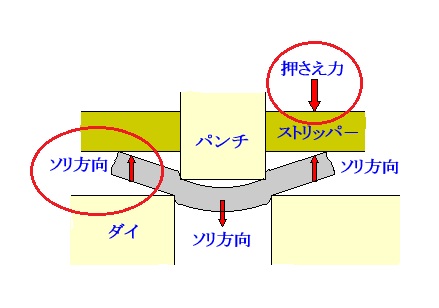

なぜ、プレス加工のブランキングでソリが発生するのか

内外径を別工程でプレス加工をすると、必ずソリ・ヒネリ(湾曲)が発生します。

原因は、プレス加工時の残留応力のズレです。

上の図のように、パンチとダイに関わらず応力が逆に働く限り、

ダイの上部に位置する部分に必ず、ソリが発生します。

当然ですが、クリアランスや金型構造によりソリ具合は変化します。

コンパウンド(総抜き)金型以外に対策はないのか?

結論から言いますと。コンパウンド(総抜き)金型で加工するのがベストです。

しかし、送り抜き方式でも「板押え力」を強くして対策したり、

または、スクラップ部分を抜き落とす方式に金型を製作すると、

そり・ヒネリの有効な対策になります。

他にも、金型の摩耗も製品のソリ・ヒネリの原因になります。

金型摩耗に対する対策や、再研削のタイミングを細目にすることも有効です。

入れ替え方式のコンパウンド金型とは?

また、弊社では自社構造の厚板プレス打ち抜き金型を使用しており、

パンチ・ダイのみの入れ替え方式を採用しておりますので、

金型製作費用でもコストメリットを感じて頂けます。

送り抜き金型や外径・内径2工程抜き型だとソリ・ヒネリが大きい。

コンパウンド(総抜き)厚板プレス打ち抜き加工のメリット

・ノックアウト機構により平面度の高い打ち抜き加工でできる

・バリが同一方向に発生するので、後処理を省略できることがある

・内外径同時に打ち抜き加工するので、位置関係精度を高く保つことができる

厚板プレス打ち抜き加工だと修正の平面押し加工が不要になります。