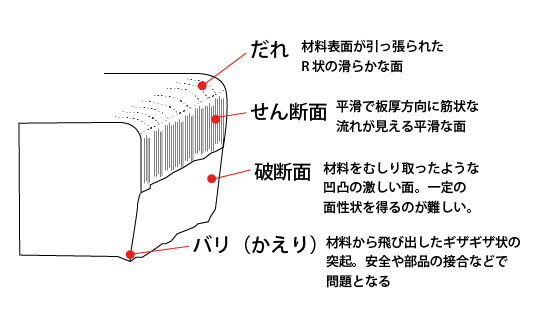

厚板プレス抜き加工のせん断面の名称

厚板プレス抜き加工のせん断面は

| だれ | 材料の表面がパンチにより引っ張られてできるR形状 |

| せん断面 | 材料にめり込んだパンチとこすれてできる平滑面 |

| 破断面 | 材料がむしり取られたデコボコの形状や精度の保証のない面 |

| バリ | 材料からはみ出したギザギザ、カエリとも呼ばれる |

厚板プレス打ち抜き加工のせん断面とはどこなのか?

以上の4つの面で構成されます。

2mm以下の薄板になるとせん断面も目立ちにくいですが、

当社のように6mm以上の厚板のプレス打ち抜き加工をするとせん断面の状態が肉眼でも

ハッキリと認識ができ品質面の影響も大きくなります。

厚板プレス加工のせん断面とは何なのか?

厚板プレス加工において「せん断面」とは、

材料が切断または変形される際に生じる切断面や断面のことを指します。

厚板プレス打ち抜き加工でダレや破断面とは違い、

ストレート形状を作りだせるのは、せん断面だけです。

せん断面は、プレスで打ち抜き加工され、切削や変形が発生する場所で、

この場所では材料が応力によって割れたり、変形したりすることがあります。

せん断面をコントロールするこが可能であれば、

他の加工方法からプレス打ち抜き加工への工法転換はもっと進むでしょう。

厚板プレス加工のせん断面の重要性とは?

材料の特性、プレスの形状、応力、加工速度などがせん断面の形成に影響を与えます。

設計者やエンジニアは、せん断面の位置と形状を適切に検討して、

プレスで打ち抜き加工されたの製品形状や品質を確保するために

これらの要因を考慮する必要があります。

厚板プレス加工のせん断面は、

切削されてようなストレートな形状なので、

せん断長を可能な限り長くとることで、製品精度が向上します。

厚板プレス打ち抜き加工でせん断面をコントロールするには

板厚の厚い材料を厚板プレス打ち抜き加工する場合に、

汎用プレス機で対応をすると、板厚が厚くなればなるほど、

厚板プレス打ち抜き金型のクリアランス(パンチ・ダイの隙間)が大きくなるので、

厚板プレス打ち抜き加工品のせん断面と破断面の段差が大きくなります。

プレス打ち抜き加工加工でせん断面を調整するには、大きく4つの方法があります。

1,クリアランスを極小に管理する

2,シェービング加工で対応する

3,ファインブランキングで対応する

4,板鍛造で対応する

クリアランスを極小にする

まずは、汎用プレス加工でのクリアランスの極小にする管理方法です。

メリットとしては、他の加工方法と比較すると圧倒的に安価な方法です。

だだし、精密せん断面を得ることはできません。特に板厚が6mmを超えると

対応としてはクリアランスを「小さく」することが限界のなりまので、

後工程で切削加工で仕上げる等の方法が必要になります。

シェービング加工で対応する

シェービング加工のメリットとして、クリアランスを極小にするよりは、

高価ですが、汎用プレス機での対応ですので、比較的に安価な加工方法です。

シェービング加工で対応すると、精密なせん断面を得ることができますが、

こちらも6mm程度が現実的な限界点になります。

弊社のように、6mmを超える厚板プレス打ち抜き加工品ですと、

加工工数を考えると、汎用の厚板プレス打ち抜き加工品を切削加工で仕上げる方が

コスト的なメリットは大きいと考えます。

ファインブランキンで対応する

3つめの、ファインブランキングでの対応です。

ファインブランキングでの対応は最も費用の必要な加工方法であります。

まずは、金型とプレス機械においては、専用機が必要になりますので、

対応できる会社も限られており、生産数もかなりのボリュームが必要なります。

だたし、費用面の課題さえ克服できれば、10mmを超える厚板プレス打ち抜き加工品でも

対応可能なので、非常に有利になると言えます。

板鍛造で対応する

最後に、板鍛造での対応です。

板鍛造は冷間鍛造と打ち抜きプレスの複合技術となります。

シート材やコイル材で順送りで鍛造成形しながらプレス加工する方法です。

こちらも複合技術として、工程集約が見込まれる製造方法ですが、

サーボプレス機が必要な事や、板厚が6mm程度までの対応になる事が多いです。